Какие материалы нужны для создания мини дрели своими руками?

Разумеется, электродвигатель

Питание желательно не более 12 вольт: как минимум, из соображений безопасности.

Блок питания, по возможности с регулятором напряжения (для изменения количества оборотов вала).

Корпус (в самых примитивных конструкциях можно обойтись без него).

И вторая по важности деталь (после моторчика) – патрон для сверла.. Все, кроме электромотора можно изготовить самостоятельно

Хотя, стоимость остальных комплектующих настолько мизерна, что можно ограничиться лишь сборкой электроинструмента из готовых узлов

Все, кроме электромотора можно изготовить самостоятельно. Хотя, стоимость остальных комплектующих настолько мизерна, что можно ограничиться лишь сборкой электроинструмента из готовых узлов.

Рассмотрим несколько опробованных вариантов

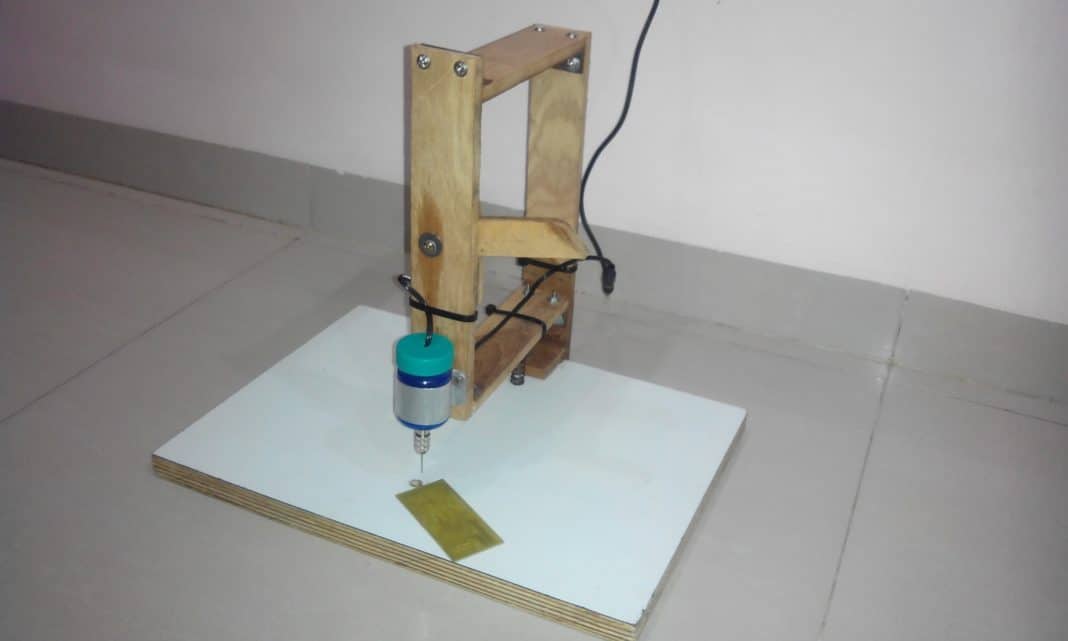

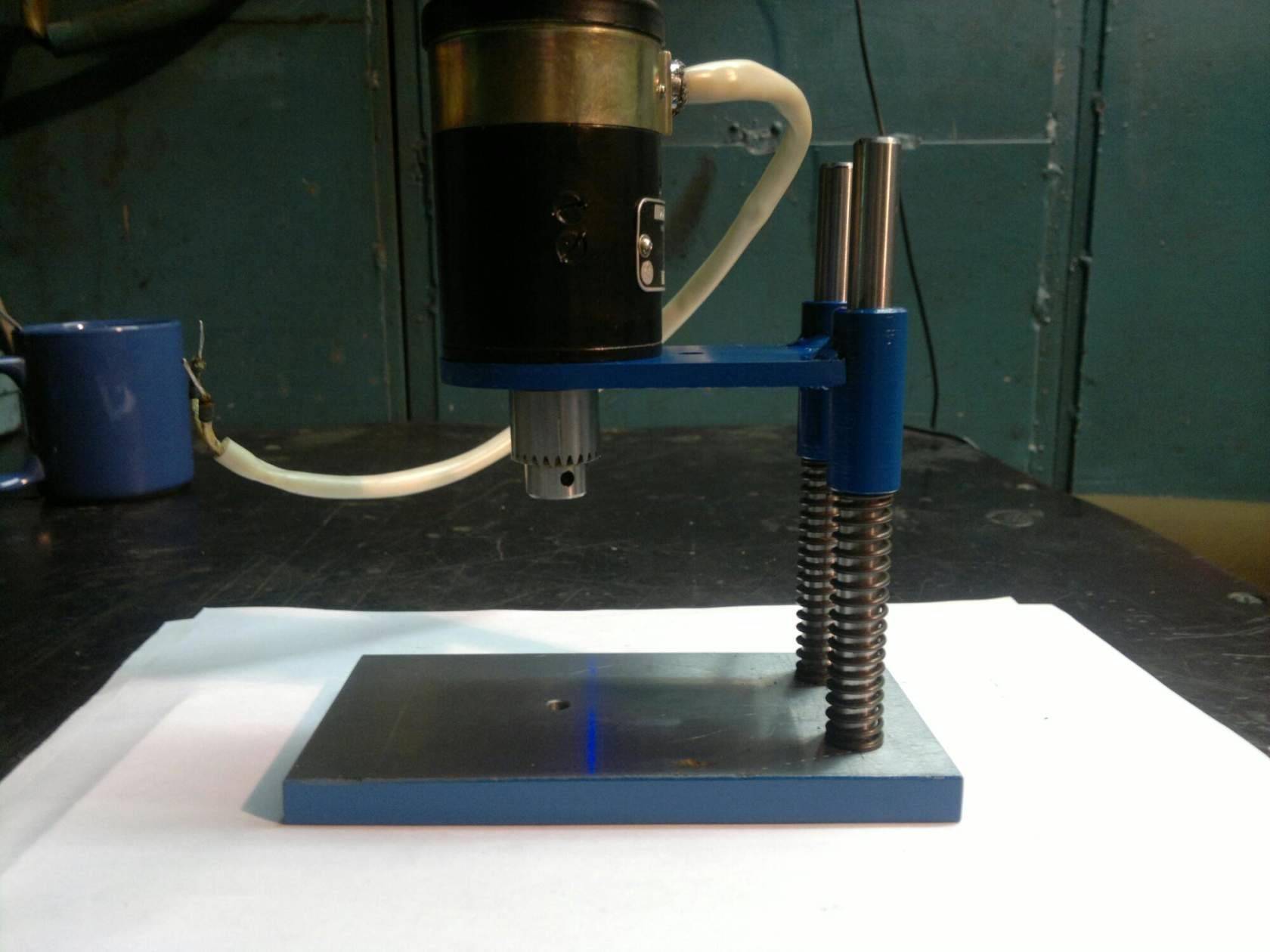

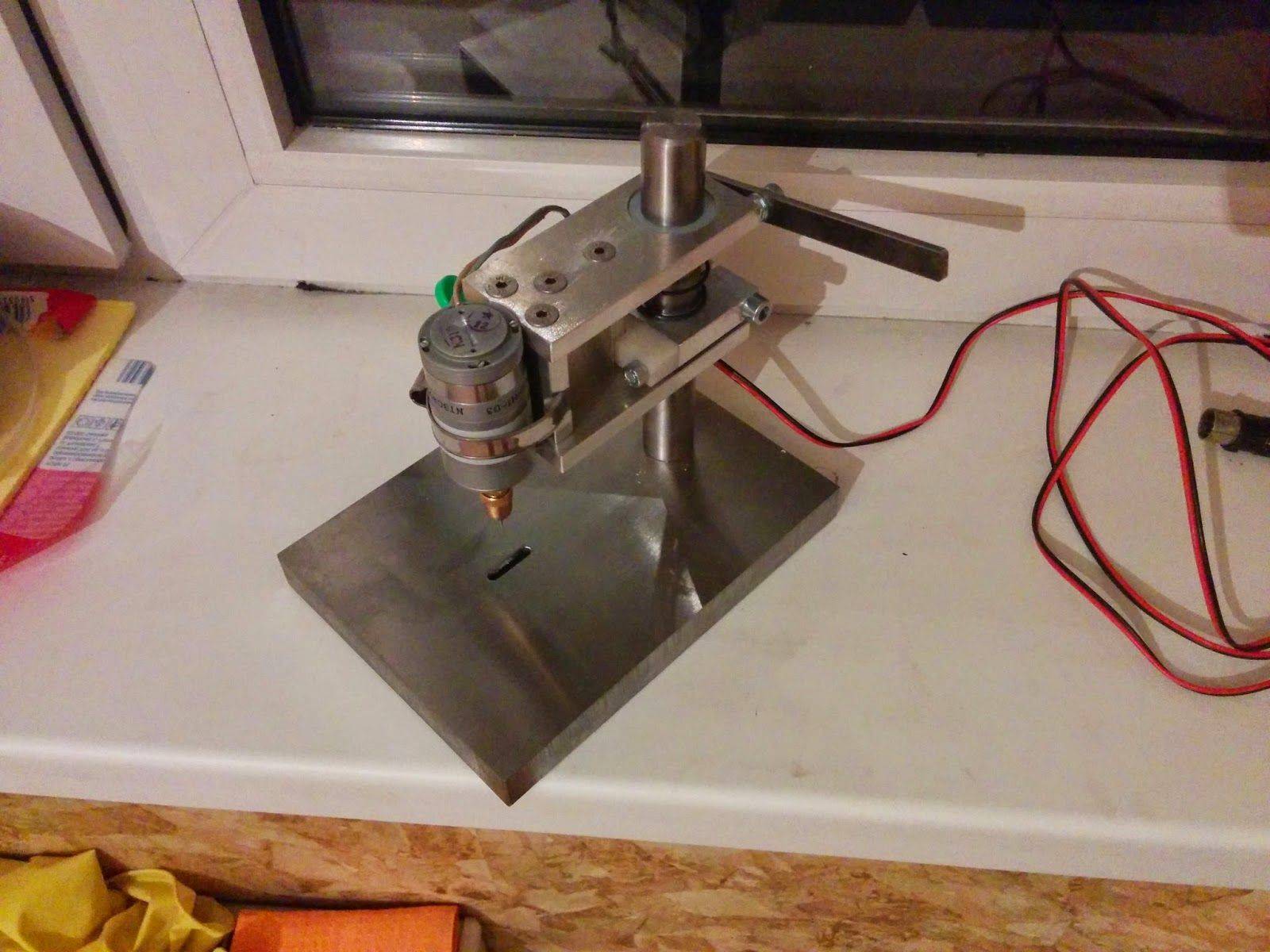

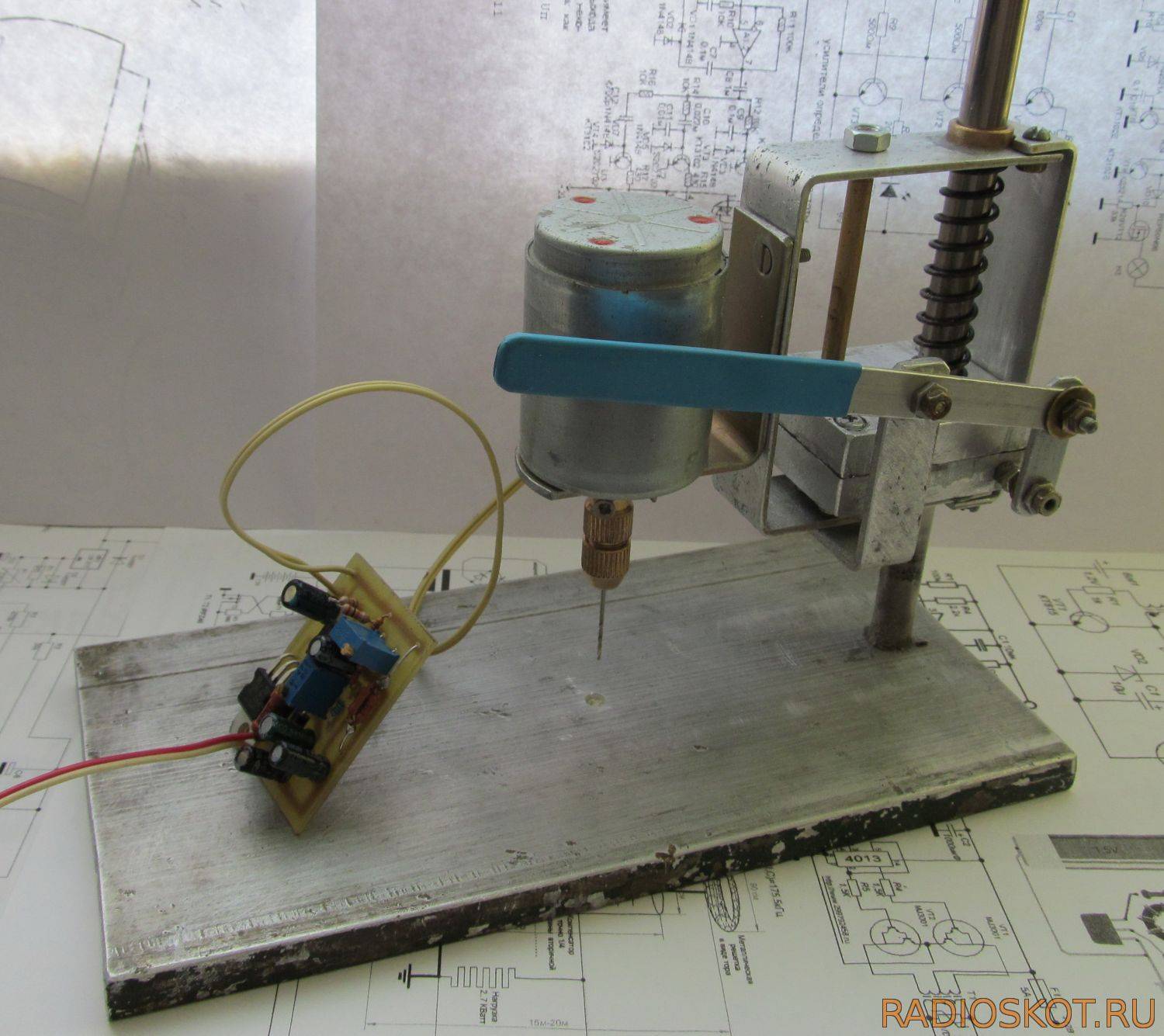

Конструкция

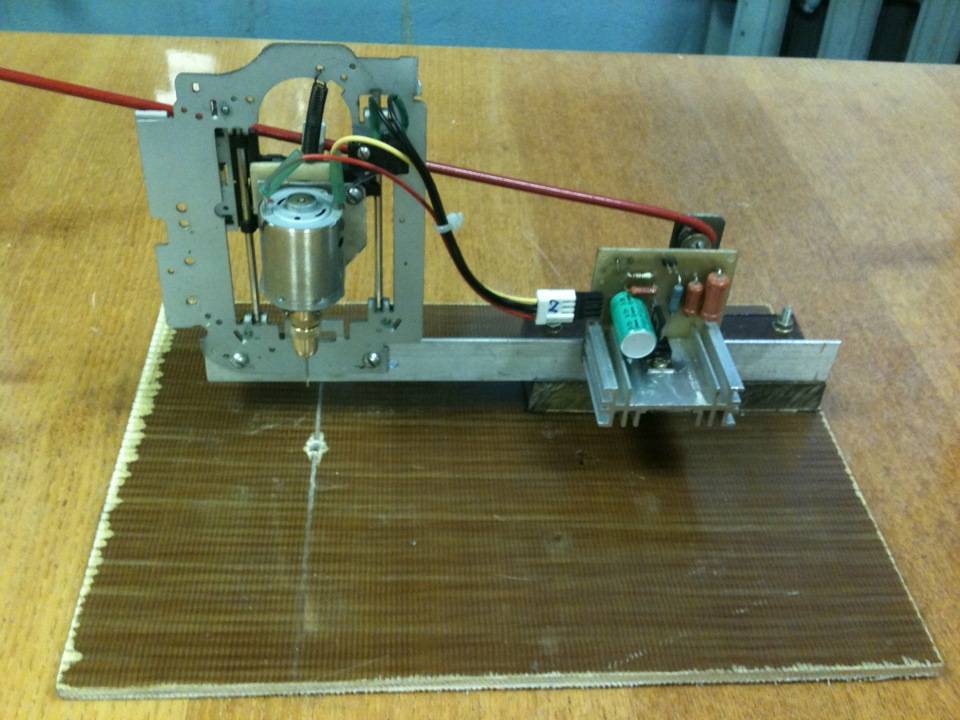

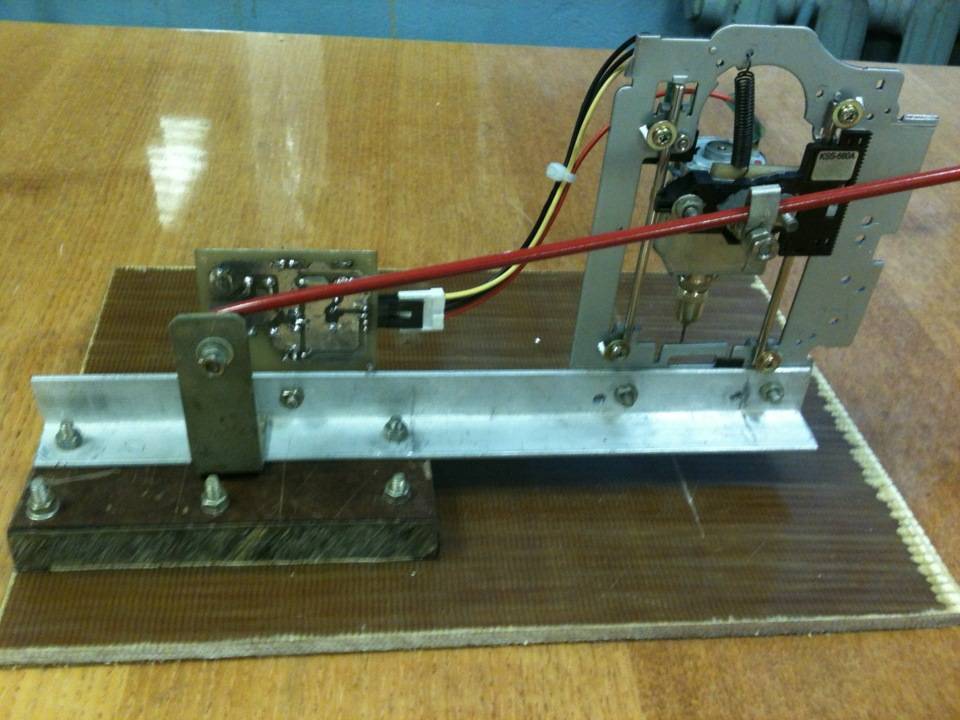

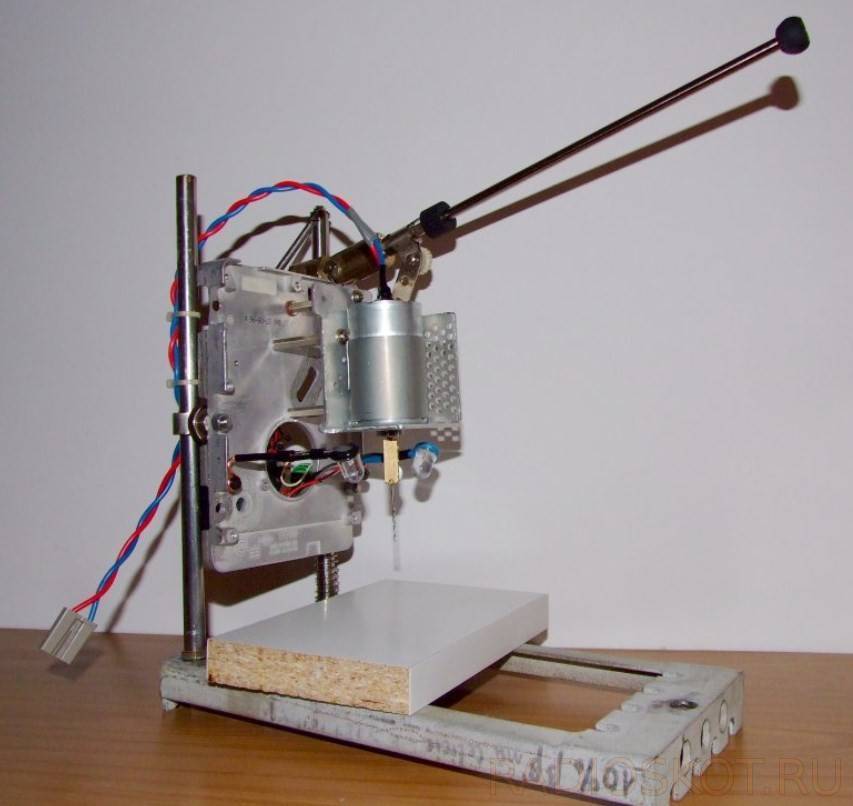

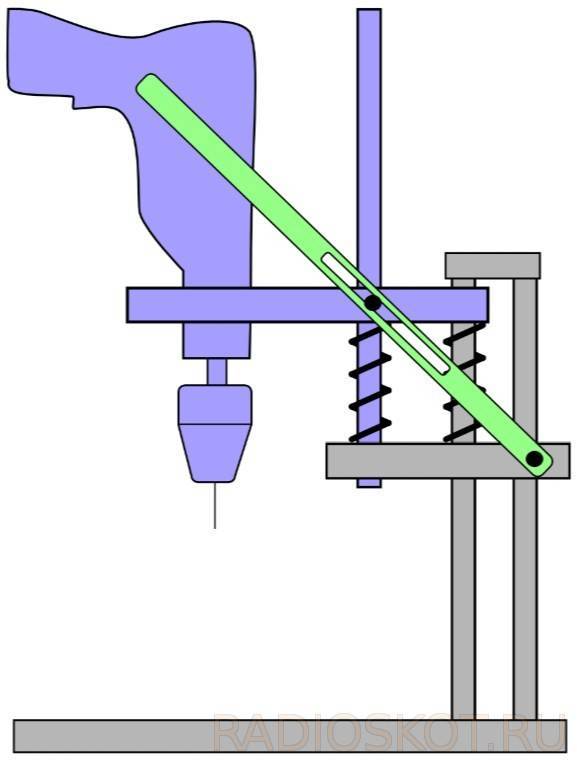

На первый взгляд схема кажется сложной, однако, это не так. По сути, мини станок не сильно отличается от классического, он меньшего размера с некоторыми нюансами в схеме компоновки конструкции.

Так как данное оборудование обладает не большими размерами, его стоит рассматривать как настольное.Самодельный вариант оборудования обычно слегка больше, чем покупной, из-за того что при сборке своими руками не всегда есть возможность оптимизировать конструкцию подобрав малогабаритные комплектующие. Но и в таком случае самодельный станок будет иметь малые габариты и вес не более 5 кг.

Видео по сборке

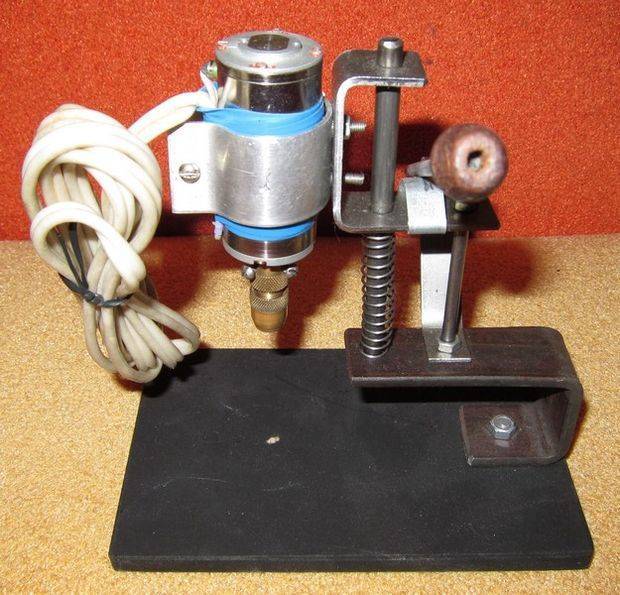

Элементы сверлильного станка

Чтобы собрать мини устройство своими руками, вам потребуется следующее:

- Станина;

- Переходная стабилизирующая рамка;

- Планка для перемещения;

- Амортизатор;

- Ручка-регулятор высоты;

- Крепление для двигателя;

- Двигатель;

- Цанга (или патрон);

- Переходники.

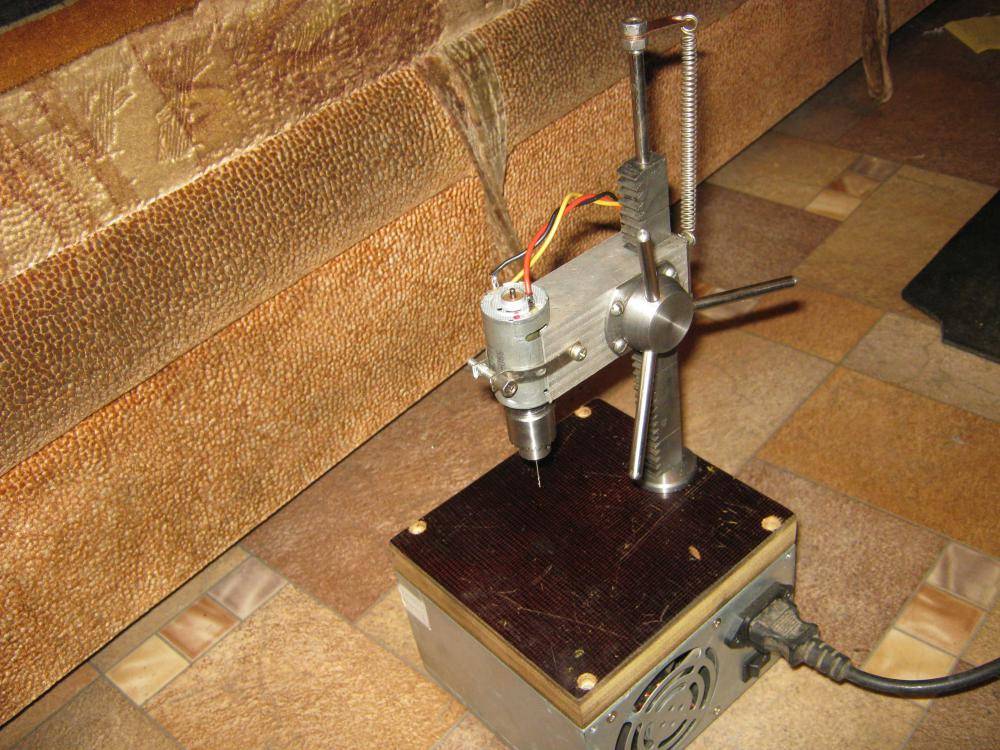

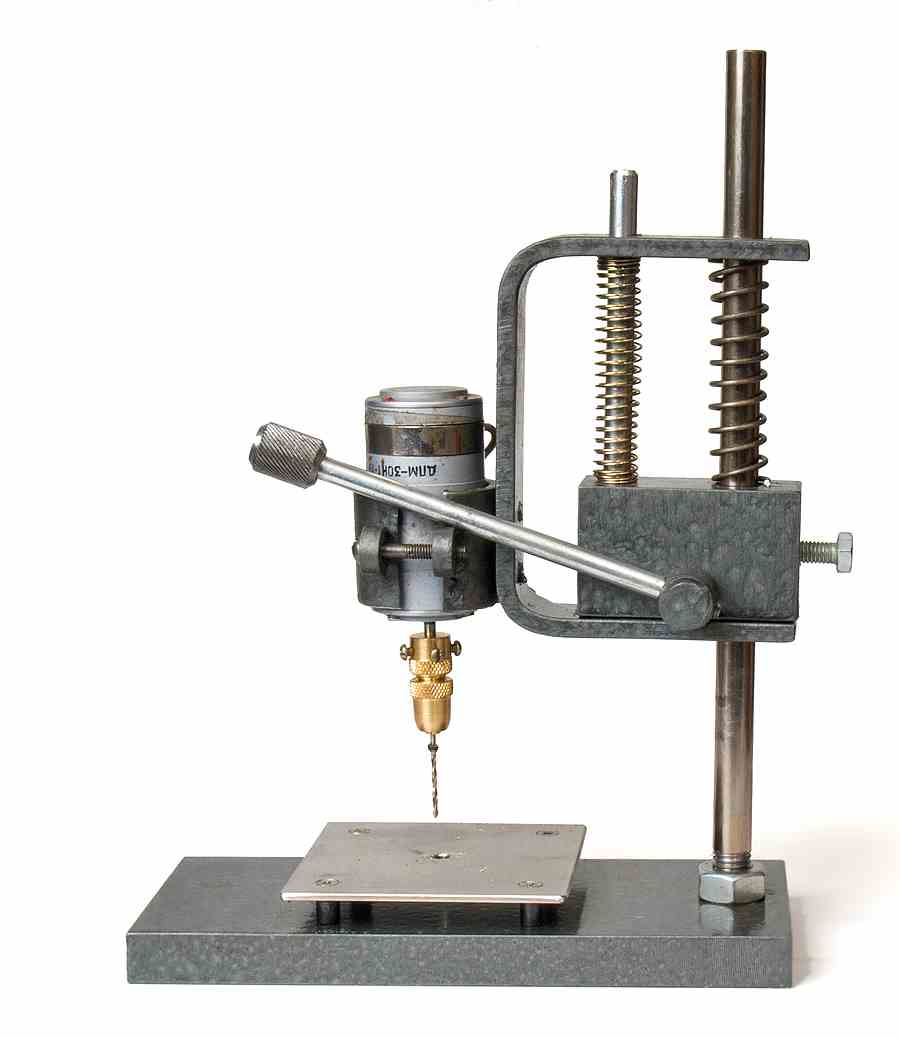

Стоит отметить, что мы описываем самодельный мини сверлильный станок, собираемый из подручных средств своими руками. Заводская конструкция отличается использованием специализированных узлов, которые изготовить собственноручно практически невозможно.Основой сверлильного мини агрегата, как и любого другого, является станина. Она выполняет функцию основания, на которой будут держаться все узлы. Станиной может являться подручное устройство, например: скелет микроскопа; стойка для проведения линейных измерений цифровым индикатором.

А можно изготовить самому, например легкую деревянную станину – соединив дощечки саморезами, либо же тяжелую и устойчивую – приварив стальной профиль к металлическому листу. Лучше когда вес станины выше основного веса остальных узлов, это позволяет повысить устойчивость агрегата и снижает его вибрацию во время работы.

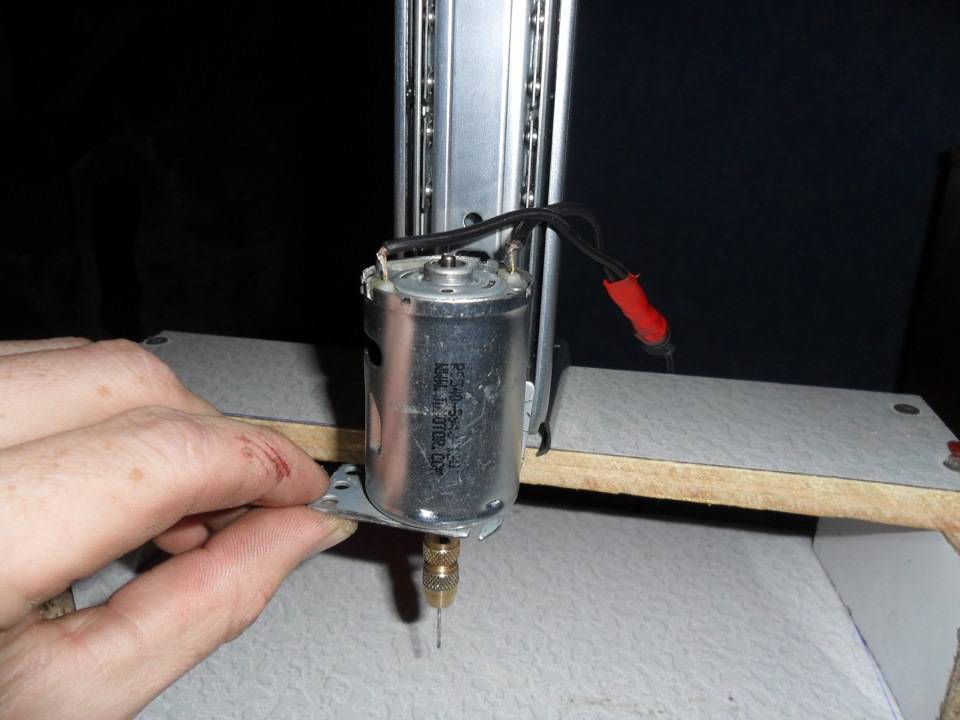

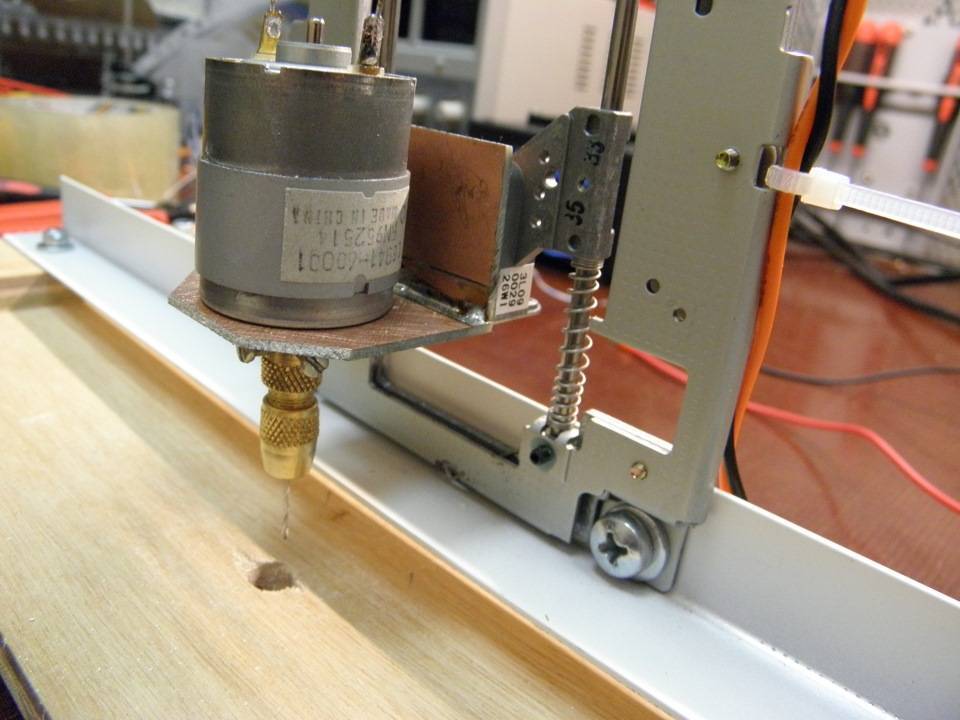

Двигатели для сверлильных станков для печатных плат

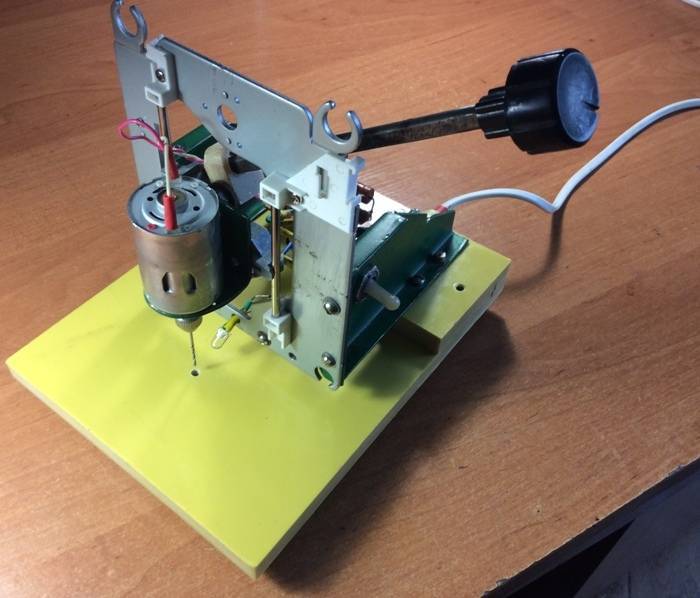

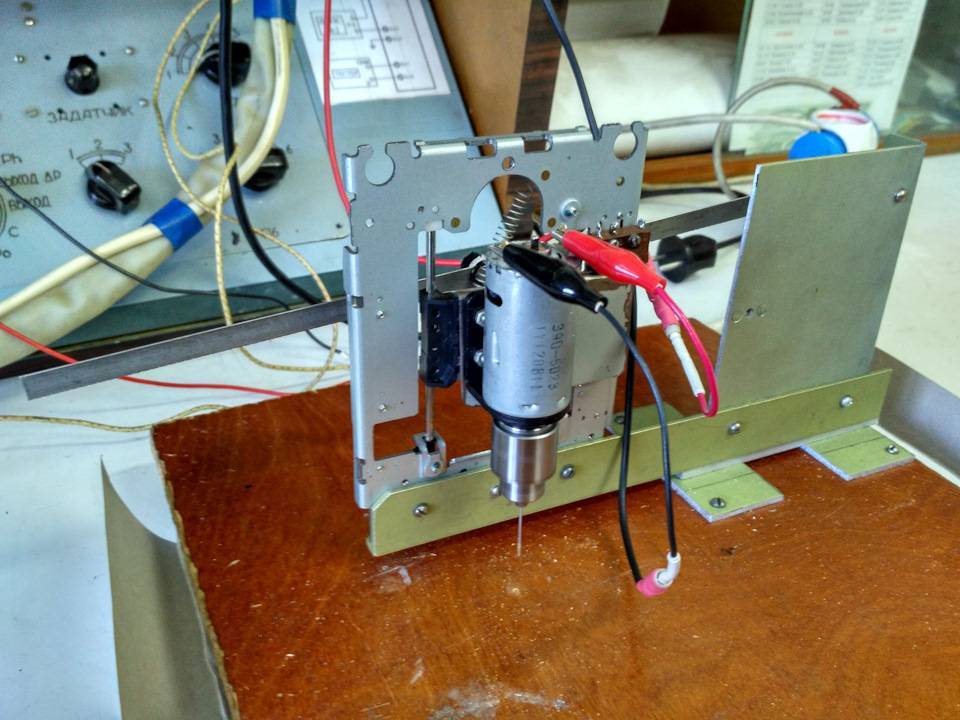

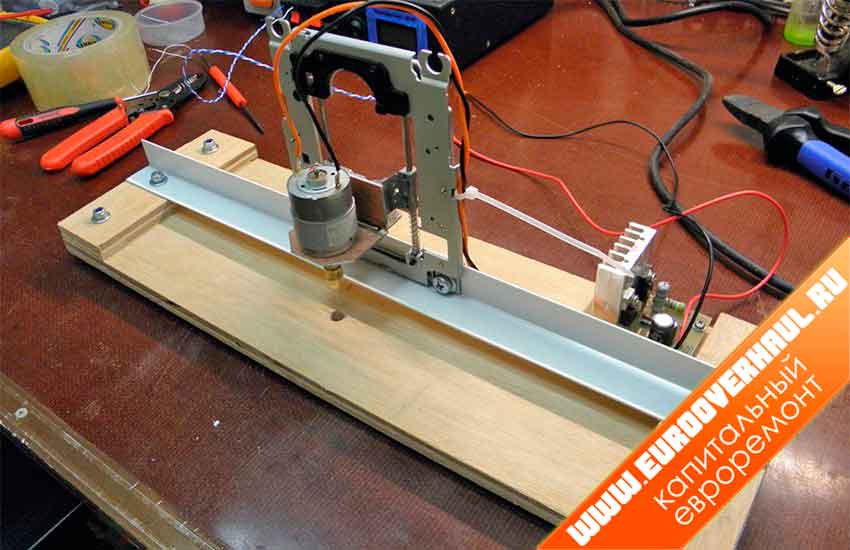

Еще одна интересная схема на основе запчастей от CD-ROM и фена с автоматической регулировкой частоты вращения двигателя в зависимости от нагрузки.

Самодельная станина

При изготовлении стальной станины своими руками, под нее можно прикрутить ножки, для фиксации её положения.Стабилизирующую рамку можно изготовить, например, из рейки или уголка, при этом лучше применять сталь.Вид планки для перемещения можно подобрать любой, наиболее удобный, при этом лучше совместить её с амортизатором. В некоторых случаях, амортизатор может сам быть такой планкой. Функции этих деталей заключаются в вертикальном смещении оборудования во время работы.Амортизатор можно изготовить самому или снять с офисной мебели раздвижные рейки, либо прибрести в магазине.Ручка-регулятор высоты устанавливается на корпус, стабилизирующую рейку или амортизатор.Крепление для двигателя устанавливают к стабилизирующей рамке, ею может быть, например, простой деревянный брусок. Она нужна для вывода двигателя на нужное расстояние и его надежной фиксации.Затем двигатель устанавливают непосредственно на крепление.К двигателю непосредственно присоединяют патрон или цанги, к которым крепятся переходники, используемые для установки сверл. Переходники подбираются индивидуально, в зависимости от вала двигателя, его мощности, типа сверл и т.п.В заключении можно сказать, что собранный сверлильный мини станок, можно постоянно дорабатывать в ходе эксплуатации. Например, можно наклеить на патрон светодиодную ленту, для подсветки просверливаемых образцов.

Мини-дрель на основе корпуса ручки

Самая простая конструкция компактной дрели — приспособление, в котором основным элементом выступает обычная шариковая ручка. Для её изготовления необходимо подготовить следующие материалы:

- шариковая ручка-автомат;

- сверло с требуемым диаметром;

- термоклей;

- прочная палочка, имеющая ручки на конце, используя которые, можно легко вращать её.

Выбору ручки, из которой будет изготовлен мини-инструмент, следует уделить особое внимание. Корпус имеет большое значение, поскольку именно на него ляжет основная нагрузка при использовании самодельного инструмента

- Он должен быть достаточно прочным, чтобы выдерживать приходящиеся на него в процессе использования инструмента нагрузки.

- Оптимальным вариантом является использование корпуса, который изготовлен на основе качественных материалов.

- Если у вас дома не нашлось ручки с металлическим корпусом, то следует выбрать письменную принадлежность с корпусом, изготовленным из толстой пластмассы.

Процесс сборки дрели из шариковой ручки выглядит следующим образом:

- Первое действие, которое необходимо совершить — полностью разобрать ручку, пока от неё не останется только корпус.

- Затем необходимо открутить нижнюю часть, откуда обычно торчит стержень. Вместо этой части в корпус следует вставить сверло, сделать это необходимо таким образом, чтобы его рабочая часть торчала из-под нижней, а вторая часть должна быть вставлена в отверстие, которое присутствует в палочке. Вставлять палочку в корпус ручки нужно одновременно со сверлом.

- Для обеспечения целостности конструкции дрели её нужно зафиксировать к стенке корпуса, используя для этого термоклей. Когда вы будете совершать вращение механизма за специальные ручки, будет происходить вращение сверла. В результате посредством нажатия на корпус ручки будет выполняться нужная вам работа.

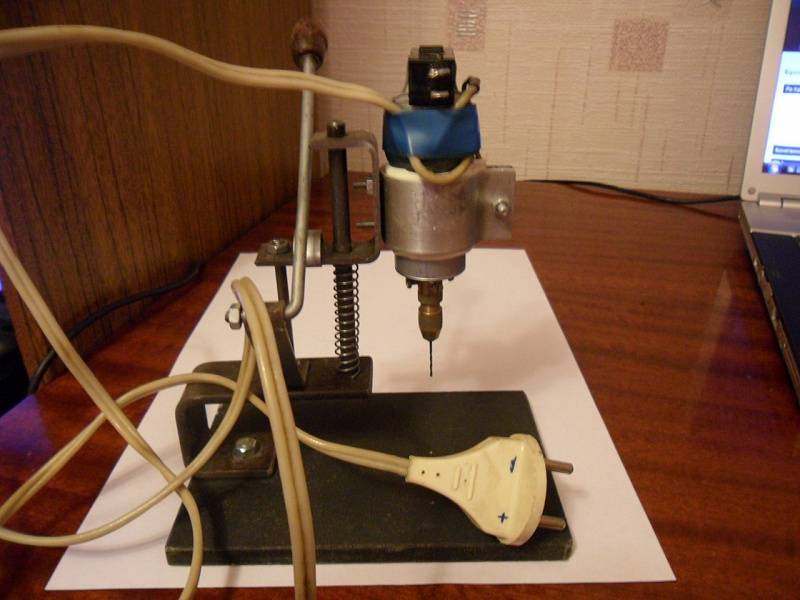

Конструкции на основе фотоувеличителей

Стойку и каретку для самодельного станка возможно изготовить на основе советского фотоувеичителя. Фотоувеличитель уже внешним видом напоминает сверлильный станок. Достаточно его оснастить двигателем от дрели, шуруповерта или миксера требуемой мощности чтобы начать работать.

Перед сборкой необходимо снять все лишние детали: лампы, кожухи и т.д. При желании на основании можно установить самодельный столик для более удобного сверления деталей.

Плюсы основания из фотоувеличителя:

- реализованная на заводе возможность перемещения будущей каретки с электродрелью в вертикальной плоскости;

- возможность легкого зажима кронштейна на необходимой высоте;

- стойка обеспечивает перпендикулярность сверла относительно стола;

- сверлильный станок из фотоувеличителя получается полностью разборный и легко транспортируется;

- конструкция получается дешевой, большинство материалов для станка собирается из скопившегося в гараже барахла.

Изготовление домашних сверлильных станков своими руками не только позволяет сэкономить на покупке оборудования, но также развивает инженерное и творческое мышление.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Самым распространенным сверлильным станком можно считать, тот который выполнен из обыкновенной или электродрели. В таком станке дрель можно разместить как стационарно, так и сделать ее съемной. В первом случае кнопку включения можно перенести на сверлильный станок для большего удобства, во втором – дрель можно снимать и использовать как отдельный инструмент.

Что потребуется для работы?

Вариантов изготовления мини дрели своими руками существует несколько. Но наличие материала мало в чем отличается. Итак, чтобы сделать мини дрель своими руками, понадобится следующее:

- провод;

- патрон для сверла;

- баночка от мыльных пузырей (для корпуса);

- моторчик;

- сверло;

- термоклей.

Когда все из списка приобретено, можно приступать к работе.

Процесс изготовления мини дрели

Схема регулятора оборотов для мини дрели.

Начнем выполнение работы с корпуса вашего инструмента. Им будет служить баночка от мыльных пузырей. Думаю, каждый сможет найти ее у себя дома, особенно те, у кого есть дети. Дно у банки отрезаем, а на крышке проделываем отверстие для проводов. Основание готово.

Далее займемся моторчиком. Его можно взять из детской игрушки (например, машинки). Также функцию мотора может выполнить 9-вольтовый двигатель от кассетного магнитофона (если такой у вас еще завалялся) или моторчик из автомагнитолы.

Теперь вам нужно соединить патрон и моторчик. Для этого мотор обезжирьте спиртом и прикрепите к патрону с помощью горячего клея. Если после этого конструкция будет неустойчивая, будет проявляться вибрация, то вместо горячего клея нужно будет воспользоваться холодной сваркой. Она выглядит, как пластилин. Этим веществом вам нужно будет соединить мотор и патрон. Делайте это быстро, так как холодная сварка почти мгновенно застывает и становится, как железо.

Соединенный патрон и моторчик следует засунуть в баночку из-под мыльных пузырей через прорезанное дно так, чтобы провода выходили через отверстие на крышке банки (то есть мотором вперед).

Провода аккуратно высуньте в щель. Мини дрель почти готова.

Чертеж мини электро дрели.

Далее вы должны припаять провода питания и моторчика. Обеспечьте полную изоляцию всех проводов, которые находятся в крышечке от банки. Для этого вы можете обклеить их термическим клеем. Теперь ваша мини дрель своими руками готова. Вам осталось просто прикрутить крышечку к основе баночки. Такую мини дрель вы можете использовать как через блок питания, так и с помощью аккумуляторных батареек. А это делает этот инструмент мобильным, так как иногда вам нужно просверлить дырку, а розеток под рукой нет.

Совет тем, кто любит самоделки: выбирая патрон, не берите цанговые, так как они не практичные в замене. Чтобы сменить в цанговых сверло, нужно поменять полностью всю кассету.

Альтернативный способ изготовления мини дрели своими руками

Еще можно сделать дрель своими руками с выключателем. Как уже ранее говорилось, особых отличий от нужных материалов в первом случае нет. Вам понадобится:

Схема мини дрели.

- пустой флакончик от шарикового дезодоранта;

- электродвигатель;

- патрон для сверла (а вот тут понадобится цанговый);

- разъем RGA;

- выключатель.

Как обычно, начинаете с подготовки корпуса для мини дрели из флакона. Для этого в крышке просверливаете отверстие для патрона и сверла. Далее с помощью канцелярского ножа в дне флакона вам нужно будет вырезать место для разъема RGA, а на самом флаконе – отверстие для выключателя.

Потом электродвигатель нужно соединить с патроном. Когда будете покупать цангу, не забудьте спросить у продавца, на какой диаметр вала она рассчитана. Вам нужно, чтобы отверстие цанги впритык соединялось с валом вашего двигателя. Обычно вал на моторчиках равен 2,3 мм и 1,5 мм в диаметре. Перед покупкой цангового патрона измерьте его. Наденьте цангу на моторчик. Не забывайте протянуть болты.

Далее засовываете во флакон шарикового дезодоранта соединенный патрон и электродвигатель. Садится он идеально, так что фиксировать вам его не придется.

Подключаете провода (подводите их к разъему) и выключатель к электродвигателю.

Ваша самодельная мини дрель готова.

Подключаете ее к розетке и пользуетесь кнопкой выключателя. Не забудьте сверло держать перпендикулярно плоскости поверхности. Ведь если немного перекосить сверло, можно его сломать.

Собранная своими руками дрель может сверлить и пластик, и дерево, и текстолит. Это очень удобная вещь, которую можно сделать за считаные минуты. Удачи вам в изготовлении мини дрели!

Кулачковый патрон для микродрелей как альтернатива цанговым зажимам

Чтобы не задумываться над тем, как сделать цанговый патрон или зажим своими руками, можно приобрести для оснащения своей микродрели кулачковый патрон. Такой зажим является аналогом кулачковых патронов, используемых для комплектации обычных электродрелей, и работает по схожему принципу. При вращении подвижной обоймы на корпусе такого устройства кулачки, которыми оно оснащено, сдвигаются и тем самым обеспечивают надежную фиксацию инструмента.

Миниатюрный кулачковый патрон обеспечит жесткую фиксацию рабочих насадок

Для оснащения микродрели сегодня предлагается большое разнообразие недорогих кулачковых зажимов. Преимущественное большинство их моделей фиксируется на валу приводного электродвигателя при помощи резьбового отверстия на боковой стороне посадочной части, в которое вкручивается винт. Вращение обоймы кулачкового зажима в зависимости от конкретной модели может осуществляться как вручную, так и при помощи специального ключа, который обязательно присутствует в заводском комплекте данного устройства.

Приобретение кулачкового патрона – это хорошая возможность за небольшие деньги оснастить свой электроинструмент универсальным зажимным устройством, удобным в использовании и обеспечивающим надежную фиксацию рабочих насадок

Главное, на что следует обращать внимание при выборе, – это материал, из которого изготовлены основные рабочие элементы зажима. Если выбрать патрон, кулачки которого сделаны из прочной высокоуглеродистой стали, то он прослужит значительно дольше и будет обеспечивать точную фиксацию используемого инструмента

Варианты оболочки

Если ради того, чтобы сделать приспособление для зажима, будет необходимо зайти на Aliexpress либо иной похожий портал в поиске цангового патрона, с кожухом все значительно легче. Для его создания сгодится хлам, которое по обыкновению выбрасывается.

Разберем несколько вариаций.

Флакон от дезодоранта-антиперспиранта. Отдельные емкости из пластика безупречно подходят по габаритам под мотор от аудиомагнитофона либо проигрывателя компакт–дисков. В ситуации, когда двигатель немного больше по габаритам, следует вставить его с незначительной натяжкой. В крышке флакона от антиперспиранта надо прорезать отверстие для выведения цангового патрона. Для большей практичности в самом низу можно поставить гнездо для подсоединения источника питания, а с боковой стороны кнопочку включения/отключения. Это дает возможность держать дрель в стороне от блока.

Патрон для присоединения ламп накаливания. Вариант, конечно, малоприменимый – проделать отверстие в таком крепком пластике не выйдет, следовательно, кнопочку включения нужно будет закрепить на оболочке посредством клея.

Трубка нужного размера. Сгодится любой материал – сталь, пластмасса либо резина. Правда, не до такой степени опрятный вариант, как перечисленные выше. Не забывайте, что при фиксации двигателя к кожуху, зазоров быть не должно, а не то вполне вероятно биение сверла в ходе работы. Для вспомогательного фиксирования допускается применение холодной сварки либо суперклея.

Общая информация о сверлильных станках

Любой сверлильный станок необходим для того, чтобы обеспечить возможность эффективной и точной обработки деталей, изготовленных из различных материалов. Там, где необходима высокая точность обработки (а это относится и к процессу сверления отверстий), из технологического процесса необходимо максимально исключить ручной труд. Подобные задачи и решает любой сверлильный станок, в том числе и самодельный. Практически не обойтись без станочного оборудования при обработке твердых материалов, для сверления отверстий в которых усилий самого оператора может не хватить.

Конструкция настольного сверлильного станка с ременной передачей (нажмите для увеличения)

Любой станок для сверления – это конструкция, собранная из множества составных частей, которые надежно и точно фиксируются друг относительно друга на несущем элементе. Часть из этих узлов закреплена на несущей конструкции жестко, а некоторые могут перемещаться и фиксироваться в одном или нескольких пространственных положениях.

Пример двигателей, используемых при изготовлении самодельного сверлильного мини-станка

Базовыми функциями любого сверлильного станка, за счет которых и обеспечивается процесс обработки, является вращение и перемещение в вертикальном направлении режущего инструмента – сверла. На многих современных моделях таких станков рабочая головка с режущим инструментом может перемещаться и в горизонтальной плоскости, что позволяет использовать это оборудование для сверления нескольких отверстий без передвижения детали. Кроме того, в современные станки для сверления активно внедряют системы автоматизации, что значительно увеличивает их производительность и повышает точность обработки.

Самодельный сверлильный станок на основе асинхронного двигателя.

Заменить дрель в самодельном станке можно асинхронным двигателем, например от старой стиральной машинки. Схема изготовления такого станка сложная, поэтому лучше если ее будет делать специалист с опытом токарных и фрезеровочных работ, сборки электросхем.

Схема и устройство станка на основе двигателя от бытовой техники.

Ниже приведены все чертежи, детали и их характеристики, и спецификация.

Общий чертеж сверлильного станка на основе двигателя.

Таблица всех деталей и материалов необходимых для изготовления станка своими руками.

| Поз. | Деталь | Характеристика | Описание |

| 1 | Станина | Плита текстолитовая, 300×175 мм, δ 16 мм | |

| 2 | Пятка | Стальной круг, Ø 80 мм | Может быть сварной |

| 3 | Основная стойка | Стальной круг, Ø 28 мм, L = 430 мм | Один конец обточен на длину 20 мм и на нём нарезана резьба М12 |

| 4 | Пружина | L = 100–120 мм | |

| 5 | Втулка | Стальной круг, Ø 45 мм | |

| 6 | Стопорный винт | М6 с пластиковой головкой | |

| 7 | Ходовой винт | Тr16х2, L = 200 мм | От струбцины |

| 8 | Матричная гайка | Тr16х2 | |

| 9 | Консоль привода | Стальной лист, δ 5 мм | |

| 10 | Кронштейн ходового винта | Лист дюралюминия, δ 10 мм | |

| 11 | Специальная гайка | М12 | |

| 12 | Маховик ходового винта | Пластик | |

| 13 | Шайбы | ||

| 14 | Четырёхручьевый блок ведущих приводных шкивов клиноременной передачи | Дюралюминиевый круг, Ø 69 мм | Изменение числа оборотов шпинделя выполняется перестановкой приводного ремня из одного ручья в другой |

| 15 | Электродвигатель | ||

| 16 | Блок конденсаторов | ||

| 17 | Блок ведомых шкивов | Дюралюминиевый круг, Ø 98 мм | |

| 18 | Ограничительный стержень возвратной пружины | Винт М5 с пластмассовым грибком | |

| 19 | Возвратная пружина шпинделя | L = 86, 8 витков, Ø25, из проволоки Ø1,2 | |

| 20 | Разрезной хомут | Дюралюминиевый круг, Ø 76 мм | |

| 21 | Шпиндельная головка | см. ниже | |

| 22 | Консоль шпиндельной головки | Лист дюралюминия, δ 10 мм | |

| 23 | Приводной ремень | Профиль 0 | Приводной клиновой ремень «нулевого» профиля, поэтому такой же профиль имеют и ручьи блока шкивов |

| 24 | Выключатель | ||

| 25 | Сетевой кабель с вилкой | ||

| 26 | Рычаг подачи инструмента | Стальной лист, δ 4 мм | |

| 27 | Съёмная рукоятка рычага | Стальная труба, Ø 12 мм | |

| 28 | Патрон | Инструментальный патрон № 2 | |

| 29 | Винт | М6 с шайбой |

Консоль привода для самодельного сверлильного станка.

Четырёхручьевый блок ведущих приводных шкивов.

Блок ведомых шкивов.

Ограничительный стержень возвратной пружины.

Разрезной хомут.

Консоль шпиндельной головки.

Шпиндельная головка имеют свою базу – дюралюминиевую консоль и создает поступательное и вращательное движение.

Чертёж шпиндельной головки для самодельного сверлильного станка.

Материалы и детали необходимые для изготовления шпиндельной головки.

| Поз. | Деталь | Характеристика |

| 1 | Шпиндель | Стальной круг Ø 12 мм |

| 2 | Ходовая втулка | Стальная труба Ø 28х3 мм |

| 3 | Подшипник 2 шт. | Радиальный подшипник качения № 1000900 |

| 4 | Винт | М6 |

| 5 | Шайбы-прокладки | Бронза |

| 6 | Рычаг | Стальной лист δ 4 мм |

| 7 | Стопор ходовой втулки | Специальный винт М6 с рифлёной кнопкой |

| 8 | Гайка | Низкая гайка М12 |

| 9 | Стационарная втулка | Стальной круг Ø 50 мм или труба Ø 50х11 мм |

| 10 | Подшипник | Радиально упорный |

| 11 | Разрезное стопорное кольцо | |

| 12 | Концевая переходная втулка | Стальной круг Ø 20 мм |

Шпиндель.

Ходовая втулка.

Стопор ходовой втулки.

Стационарная втулка.

Концевая переходная втулка.

Сверлильная головка в собранном виде.

Готовый самодельный сверлильный станок на основе двигателя от бытовой техники.

Подключение зависит от самого двигателя.

Простая электрическая схема для заводского станка 2М112.

Экономный вариант без корпуса

Переходим к созданию мини дрели с минимальными затратами. Не покупаем ничего, кроме собственно моторчика (хотя и его можно бесплатно найти в старой технике). Большинство компактных электродвигателей рассчитаны на постоянное напряжение 12 вольт. Под него и создаем блок питания.

Поскольку никаких дополнительных опций не будет (регулятор оборотов, стабилизатор напряжения), блок питания стабилизируется постоянной нагрузкой. Типичный 12 вольтовый микродвигатель работает с током, не превышающим 2 ампера. Простой расчет показывает, что мощность на выходе должна быть 24 Вт. Добавляем 25% на потери при выпрямлении, получаем трансформатор 30 Вт.

Чтобы получить 12 вольт под нагрузкой, с вторичной обмотки необходимо снять 16 вольт. Изготовить такой трансформатор можно за час, из любого ненужного блока питания. Далее – выпрямительный мост на любых диодах: например, 1N1007.

Нашему мотору ни к чему пульсации выпрямленного напряжения, поэтому на выходе подключаем электролитический конденсатор на 25 вольт емкостью около 1000 мкФ. Он будет сглаживать выходной ток. Несмотря на простоту, такой тандем работает устойчиво, с одним лишь недостатком: при повышении нагрузки напряжение падает. То есть, при равномерном вращении – блок питания выдает 12 вольт. А если вы сверлите «тяжелый» материал – надо следить за оборотами, не давая им опуститься. Иначе вал просто остановится.

Можно немного усложнить схему блока питания, добавив подходящий стабилизатор напряжения. Например, КР142ЕН8Б или L7812CV.

В этом случае падения напряжения при нагрузке на сверло не будет.

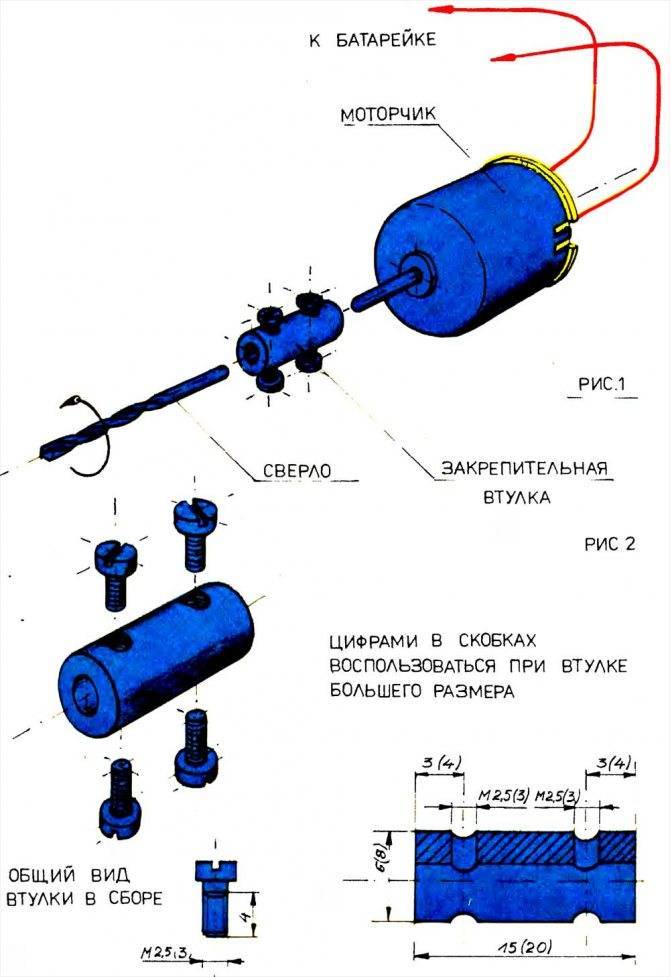

Далее нужно изготовить достаточно точный элемент конструкции – патрон для сверла. Не хотите тратить деньги на фабричный цанговый зажим – подойдет любая втулка. Все зависит от сферы применения мини дрели:

Если вы будете сверлить только текстолит печатных плат – смена сверла не потребуется. Значит крепим его стационарно. Переходную втулку можно сделать из чего угодно: трубка от телескопической антенны, игла от медицинского шприца, стержень от гелевой авторучки.

Учитывая миниатюрность конструкции, никакие зажимы не нужны. Все можно закрепить клеем или скотчем.

При универсальном использовании дрели, подразумевающим смену сверла или установку иных насадок, правильнее будет приобрести универсальный цанговый патрон.

Можно использовать стандартный кулачковый патрон, установив его на вал с помощью переходной втулки.

Исполнение корпуса зависит только от вашей фантазии. Большинство мастеров оставляют «голую» утилитарную конструкцию: напряжение питания безопасное, размеры моторчика позволяют удерживать его в руках без корпуса.

Если хочется элементарной эстетики – вариантов множество: и все они условно бесплатны.

Самодельный инструмент не просто экономит финансовые средства. Его можно изготовить в точности под ваши задачи, в отличие от универсальных фабричных вариантов.

↑ Внутри CD-привода

Рабочий ход этого тандема составляет около 10 мм — вполне достаточно. Можно, конечно, кое-что подпилить, чтобы, сблизив каретки, увеличить ход сверла, но нет смысла — станок предназначен только для сверления плат (по крайней мере, у меня).ПС. Один лазер демонтировать не удалось — так что можно смело в названии станка писать — «лазерный»!

Теперь нужно подумать о станине. Смотрим на шасси этого же дисковода:

Режем по красным линиям, подрезаем углы по вкусу. Разрез по зеленым линиям пригодится нам потом. Не забываем снять заусенцы — источники травм. В итоге получаем два одинаковых, но симметричных кронштейна:

Углы проверять не стал — все-таки TEAC — порядочная фирма. Просверлив необходимые отверстия, собираем станину, ориентируясь на имеющиеся на деталях полочки и уголочки:

Вид с тыльной стороны (изнутри станка):

Стрелками указаны места сопряжений деталей. Очень уж эти полочки и уголочки облегчают сборку! Не забываем устанавливать под гайки пружинные шайбы — станок же ведь! Вибрация…

Теперь нужно подумать о сверлильной головке. Сначала хотел приспособить свой ДПР-12-2 27В 5000 об/мин (для него-то и городил вторую каретку, и, как оказалось, совсем не зря!). Но мой мотор на этой конструкции выглядел, как слон в посудной лавке!

Самодельный станок из фанеры

Сверлильный станок, изготовленный из металла — прочный и надежный. Однако не у каждого мастера есть в наличии сварочный аппарат.

Поэтому мы предлагаем альтернативный вариант — сделать станину и основные детали сверлильного станка из фанеры.

Обратите внимание: для сборки самодельного сверлильного станка автор использует МДФ, но лучше взять фанеру. Необходимые материалы:

Необходимые материалы:

- фанера;

- мебельные направляющие;

- обрезная доска;

- пластиковые ножки;

- крепежный хомут;

- металлическая пластина.

Первым делом берем две мебельных направляющих, и сняв внутренние подвижные планки, прикручиваем их к брусочкам из фанеры. Сами бруски надо будет закрепить на широкой заготовке, как показано на фото.

Далее берем еще одну пару мебельных направляющих — прикручиваем их к площадке из фанеры между боковыми направляющими (внутренние подвижные планки тоже снимаем).

Изготавливаем крепление для дрели. Надо сначала отрезать пластину металла и приварить к ней хомут. Дополнительно делаем усиление с помощью круглых или квадратных прутков (это единственная операция, где используется сварка).

Теперь надо будет сделать подвижную площадку. Отпиливаем кусок фанеры требуемого размера, и прикручиваем к нему внутренние планки мебельных направляющих. Соединяем обе детали конструкции вместе.

К подвижной площадке надо прикрутить еще одну дощечку из фанеры, к которой крепится металлическая пластина с хомутом.

После этого выпиливаем основание сверлильного станка и прикручиваем к его нижней части пластиковые ножки.

Далее устанавливаем стойку из обрезной доски. К стойке надо прикрепить собранную ранее конструкцию.

Устанавливаем возвратную пружину. Фиксируем электрическую дрель или шуруповерт в хомуте.

Подробно о том, как сделать сверлильный станок из фанеры и мебельных направляющих, вы можете посмотреть на видео.

Конструкция получилась довольно бюджетной и простой в изготовлении. Сделать своими руками сможет каждый домашний умелец. Кстати, если изменить способ крепления хомута — можно совсем обойтись без сварки.

Мини-дрель на основе зубной щетки

Очень удобными в использовании являются электрические зубные щётки. Однако при этом они непрактичны, поскольку нет возможности сменить на них щетину, когда она износилась. Вдобавок к этому недостатком таких приспособлений является то, что электрическая зубная щетка стоит довольно дорого. Поэтому после полного изнашивания от неё приходится избавляться. Однако необязательно отправлять это дорогое приспособление на мусорку, когда это оно становится абсолютно непригодным для чистки зубов. Вы можете на основе корпуса электрической щётки изготовить компактную дрель.

- Первое, что следует сделать, — взять старую электрическую щетку и отпилить у неё всё до корпуса. Далее нужно соединить вал моторчика со сверлом, для чего используется цанговый зажим.

- Приобретая цанговый зажим, необходимо заранее выяснить, какой в диаметре у моторчика вал. Моторчики, которые устанавливаются в зубные щетки, отличаются друг от друга диаметром насаживаемого вала.

- Приобретение цангового зажима не потребует от вас больших денежных трат. Его легко можно купить на радиорынке или же в специализированном магазине в Интернете. Это приспособление включает патрон, сменные сверла насадок различных диаметров, которые вставляются в патрон.

- При изготовлении из зубной щётки компактной дрели самым сложным моментом является надевание цангового зажима на движок щетки. Патрон рассчитан на вал начиная от 2 мм, а у моторчика он может быть меньшего размера. Тогда придется провести довольно сложную манипуляцию — обточить каждый шуруп крепежа, чтобы придать ему конусовидную форму. В этом случае появится возможность для подгона минимального диаметра крепления патрона под диаметр вала моторчика.

Конечно, собрать компактную дрель можно, используя в качестве основы не только щётку или старую ручку. Подойдут и другие приспособления. Народные мастера постоянно придумывают другие способы, позволяющие собирать компактный инструмент своими руками из подручных материалов. Если вам необходима дрель, то собрать ее вы можете, используя те варианты, которые были предложены в этой статье. Даже если у вас нет опыта в подобной работе, вы легко справитесь с поставленной задачей и получите в свое распоряжение инструмент для сверления отверстий.

Конечно, собрать компактную дрель можно, используя в качестве основы не только щётку или старую ручку. Подойдут и другие приспособления. Народные мастера постоянно придумывают другие способы, позволяющие собирать компактный инструмент своими руками из подручных материалов. Если вам необходима дрель, то собрать ее вы можете, используя те варианты, которые были предложены в этой статье. Даже если у вас нет опыта в подобной работе, вы легко справитесь с поставленной задачей и получите в свое распоряжение инструмент для сверления отверстий.

Процесс изготовления из подручных материалов компактной дрели довольно простой. Достаточно приложить некоторые усилия и затратить немного времени — и у вас появится хорошая замена обычной дрели. С помощью самодельного компактного инструмента вы сможете выполнять сверление отверстий для ремонта мебели и решать другие бытовые проблемы.

Движок из автомагнитолы: сбор материалов

Поскольку основной необходимой деталью является электродвигатель, то разделы будут нормироваться исходя из того, какой и где двигатель добыт. В данном разделе рассмотрен вариант изготовления дрели из моторчика автомобильной магнитолы. Для этих целей подойдет как относительно новая CD-магнитола, так и старая кассетная.

Ввиду того, что в магнитолах стоят двигатели постоянного тока, для них необходим блок питания или автономный источник энергии (типа батареек). Поэтому для изготовления блока питания необходимо иметь следующие материалы:

Схема сборки мини дрели.

- Трансформатор напряжения понижающий (220/(3-25) Вольт).

- 4 диода для диодного моста (подбираются под мощность движка).

- Регулятор напряжения.

- 2 конденсатора на 100 мкФ.

- 2 резистора, один из которых переменного сопротивления.

Найти схему примитивного блока питания в специализированной литературе не составит особого труда, поэтому подробно на ней останавливаться не стоит. При этом следует подбирать напряжение регулятором так, чтобы на движок подавалось номинальное напряжение. Несмотря на то, что движок постоянного тока из старого плеера, CD-проигрывателя или магнитолы и может работать почти при трехкратном повышении напряжения, делать этого не рекомендуется.

Другой важный момент заключается в подборе материала для корпуса. Здесь может быть что угодно: металлический цилиндрический корпус от фонаря, пустая емкость из-под дезодоранта, возможно использование труб с небольшим условным проходом (подбирается исходя из диаметра двигателя) или любых других подручных материалов. При этом наиболее удачным для дрели считается корпус от фонаря, поскольку в нем уже размещается отделение с элементами питания (батарейками), а для работы надо просто подключить двигатель к точкам вывода.

Следующей важной деталью, которую нужно раздобыть, является цанга (зажим) для сверл. Ее можно демонтировать с часовых отверток или приобрести в магазине

Последнее гораздо проще, однако следует помнить, что они менее живучи и вам придется ее периодически менять. Еще один момент – независимо от того, где будет взята цанга, необходимо продумать ее крепление к дрели. Поскольку она должна свободно вращаться на механизме, закрепить ее будет задачей не из простых. Здесь покупная цанга будет иметь некоторое преимущество перед вырезанной из какого-либо инструмента, поскольку имеет заранее выполненную систему крепления. Однако последняя на большинстве моделей выполнена неудачно.

После сбора всех материалов можно приступать к изготовлению дрели.